电源管理芯片(PMIC)作为电子系统的“心脏”,其可靠性直接决定着产品的生命周期与用户体验。为确保芯片在长期高压、高温环境下仍能稳定工作,老化测试(Burn-in Test)成为半导体行业的关键环节。而作为测试设备的核心载体,**电源管理芯片老化测试座**的性能优劣直接影响测试效率与结果准确性。鸿怡电子深耕行业多年,推出的电源管理芯片老化测试座凭借创新设计和技术突破,成功解决了传统BGA芯片老化座的痛点,成为行业标杆产品。

一、

鸿怡电源管理芯片老化测试座的核心特性

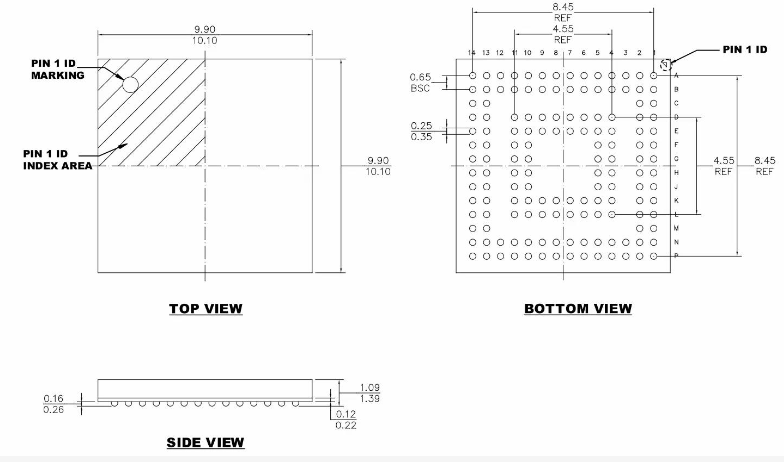

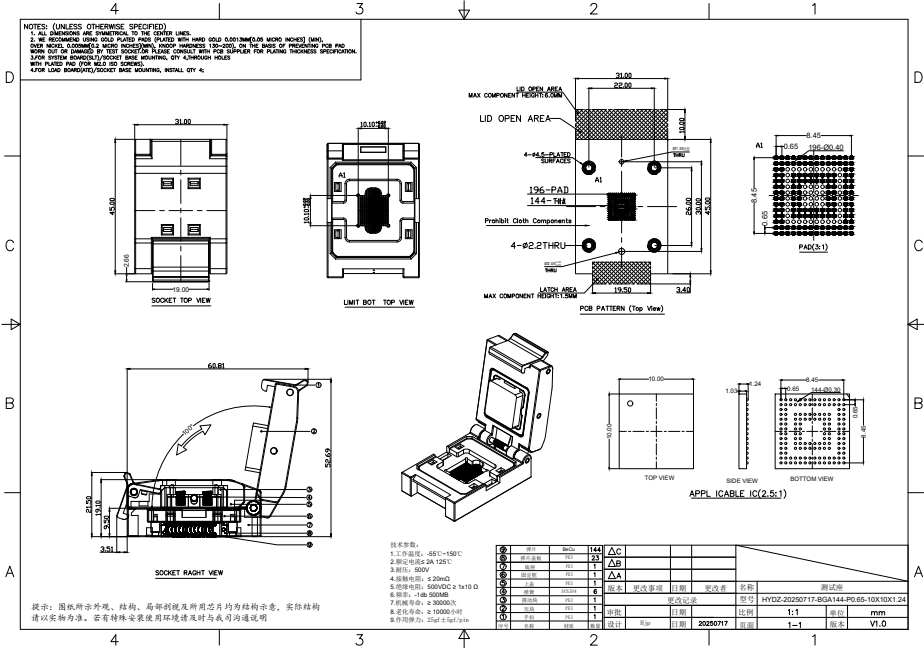

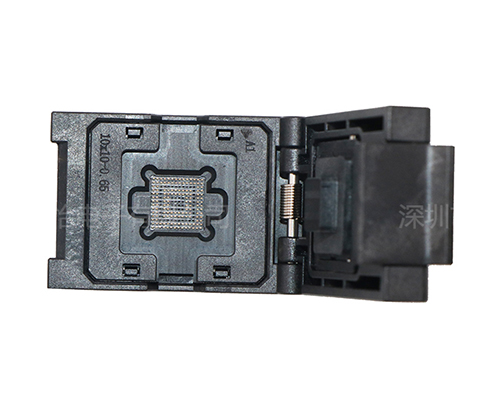

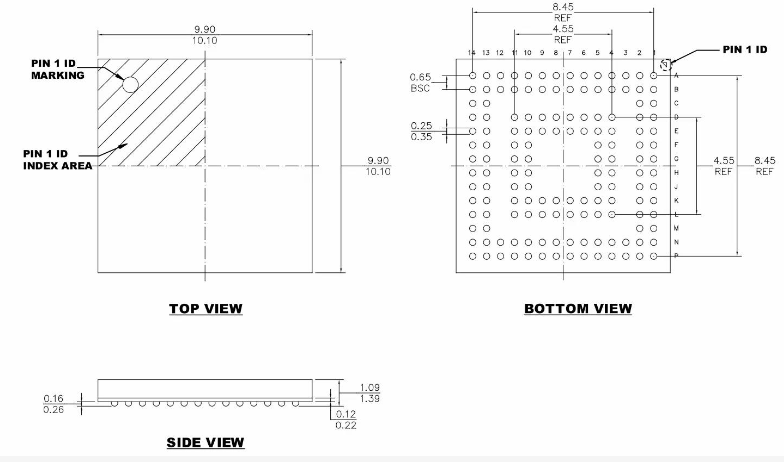

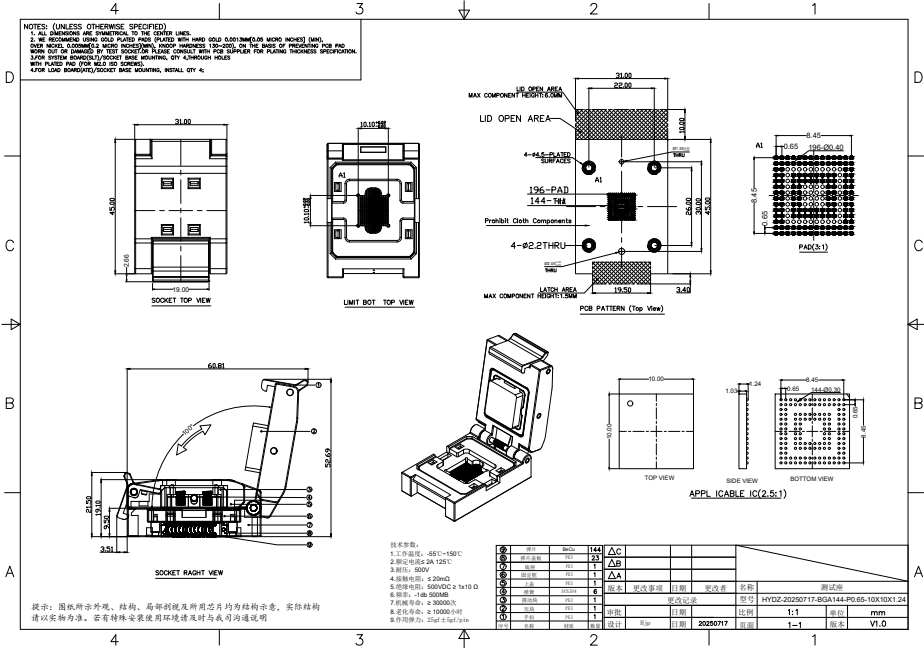

1. 高精度接触技术,确保信号传输零误差

传统芯片老练夹具多采用刚性探针接触设计,在长期高频次测试中易出现接触不良或磨损,导致信号衰减。鸿怡电子的测试座创新采用“弹性探针+自适应压力调节”技术,通过精密弹簧结构确保测试针与被测芯片引脚始终保持垂直均匀接触。其接触精度高达±0.01mm,可适配多种封装类型(如QFN、LGA、BGA等),尤其适合电源管理芯片高密度引脚需求。测试数据显示,其信号完整性较传统夹具提升40%,且连续测试10万次后性能无衰减。

2. 智能温控系统,模拟极限工况更精准

电源管理芯片的老化测试需在高温环境下(通常125℃~175℃)持续运行数百小时。常规BGA芯片老化座依赖外部温箱控温,存在温度分布不均、响应速度慢的问题。鸿怡的解决方案是在测试座内部嵌入微型加热模块与多点温度传感器,结合PID算法实现实时闭环控温。这一设计使芯片各区域的温度偏差控制在±2℃以内,且升温速率提升50%,能更真实地模拟电动汽车、工业设备等恶劣工况。

3. 模块化设计,降低维护成本与停机时间

鸿怡产品采用“即插即用”模块化架构,测试探针、加热单元、信号接口等部件可独立更换。例如,若某根探针因意外损坏,操作人员只需3分钟即可完成替换,无需返厂维修。相较之下,传统BGA老化座一旦出现故障,需整体拆卸送修,平均停机时间长达72小时。据客户统计,鸿怡测试座的综合运维成本降低60%,大幅提升了产线测试效率。

二、鸿怡芯片老化测试座如何实现对BGA封装电源芯片老化座的性能超越?

1. 稳定性:从“耐受”到“抗疲劳”的跨越

传统BGA老化座多采用金属合金探针,长期高压测试后易发生塑性变形,导致接触阻抗升高。而鸿怡的测试座选用稀有金属镀层(如钯钴合金),配合探针头部特殊倒角设计,使机械寿命突破20万次,且阻抗波动范围缩小至5mΩ以内。在新能源车企的实测案例中,鸿怡测试座连续运行30天后,误报率仅为0.05%,而同类BGA老化座的误报率高达1.2%。

2. 兼容性:一机多用的柔性测试平台

传统BGA老化座通常专为单一封装设计,企业需为不同芯片采购多套夹具。鸿怡则通过可调式限位结构与多功能探针排布,实现同一测试座适配5种以上封装尺寸。例如,某客户在测试77引脚BGA芯片和144引脚BGA芯片时,仅需更换定位模板,节省设备采购成本超30万元。

3. 智能化:数据追溯助力工艺优化

鸿怡测试座集成SPC(统计过程控制)系统,可自动记录每次测试的电压、电流、温升曲线等参数,并与MES系统联动生成分析报告。某工业电源厂商应用此功能后,成功将芯片筛选阶段的缺陷检出率从98.5%提升至99.9%,并溯源解决了封装环节的虚焊问题。

三、行业应用案例:从消费电子到航天级的可靠性验证

新能源汽车领域:国内某TOP 3电池厂商采用鸿怡测试座对电池管理芯片(BMIC)进行200小时高温老炼。测试中成功筛选出0.3%的潜在缺陷芯片,避免因芯片早期失效引发电池起火风险。

数据中心领域:全球某云服务巨头将鸿怡设备用于服务器电源模块测试,使单批次芯片测试周期从14天缩短至9天,年产能提升25%。

航天军工领域:鸿怡为某卫星导航制造商定制耐辐射加固型测试座,在-55℃~175℃极限温度下完成芯片寿命加速验证,产品成功通过航天某所的认证。

四、以技术创新重塑测试标准

鸿怡电子的电源管理芯片老化测试座,凭借高精度、高稳定性和智能化优势,不仅解决了传统BGA芯片老化座存在的效率低、维护难等问题,更重新定义了芯片可靠性测试的标准。对于追求零缺陷的企业而言,选择鸿怡意味着以更低的综合成本获得更高的品质保障,从而在激烈的市场竞争中抢占先机。未来,随着第三代半导体材料的普及,鸿怡已率先布局GaN、SiC芯片专用测试座方案,持续引领行业技术革新。

选择

鸿怡电子,不仅仅是选择一款芯片老化测试夹具,更是选择对IC/芯片生命周期的绝对掌控。