一、SiC功率器件的核心测试挑战

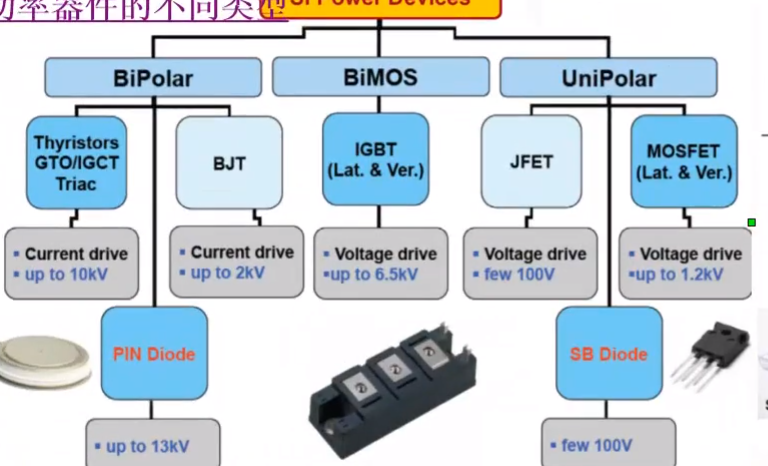

碳化硅(SiC)功率器件凭借高耐压(1200V~10kV)、高频特性及高温稳定性(>200℃),在新能源汽车、光伏逆变、工业电源等领域逐步替代硅基IGBT。但其测试面临三大核心挑战:

1. 大电流与高压测试:单芯片电流超250A(如1200V/7mΩ SiC MOSFET),需支持6000A脉冲电流和10kV高压。

2. 动态特性精准捕获:开关损耗测量需纳秒级时间对齐,电压/电流尖峰检测精度要求±1%。

3. 高温可靠性验证:需在200℃环境下进行1000小时HTOL老化,并监控栅极氧化层劣化。

二、关键测试项目与方法

1. 静态参数测试

测试项:导通电阻(Rds(on))、阈值电压(Vth)、漏电流(Idss)等。

技术要点:

μΩ级导通电阻测量(如7mΩ SiC MOSFET需精度达0.1%);

nA级漏电流检测,防止高压击穿。

设备方案:高精度源测量单元(SMU),支持多量程切换(如普赛斯PMST系统)。

2. 动态开关特性测试

双脉冲测试(DPT):

核心参数:开关损耗、反向恢复电荷(Qrr)、峰值电压/电流;

难点:高速信号同步(示波器带宽≥70GHz),避免纳秒误差导致损耗计算偏差;

自动化方案:集成DPT软件的示波器,实现开关波形自动分析。

3. 可靠性测试

| 测试类型 | 条件 | 标准 | 参数要求 |

|----------------|---------------------------|------------------|---------------------------|

| HTOL | 125℃~200℃/1000小时 | AEC-Q101 | 参数漂移<10% |

| HAST | 130℃/85%RH/96小时 | JESD22-A110 | 漏电流变化率≤5% |

| HTRB | 150℃下反向偏压500小时 | JEDEC JEP184 | 击穿电压稳定性±3% |

| 机械应力 | 20Grms振动+温度循环 | MIL-STD-883H | 焊点空洞率≤25% |

三、鸿怡电子功率器件测试解决方案的关键创新

1. 大电流功率器件测试座设计

技术亮点:

接触阻抗≤15mΩ:采用镀金铍铜探针,支持0.4mm间距BGA封装;

液冷散热:集成双相冷却系统,功耗承载>3kW,结温控制≤150℃;

高压隔离:陶瓷基板耐压10kV,避免电弧放电。

应用案例:某车载SiC模块量产测试中,支持250A持续电流,单日筛选10万颗芯片。

2. 高温老化座系统

核心功能:

温控范围-65℃~200℃:精度±1℃,模拟发动机舱极端环境;

多应力耦合:同步施加电偏压+机械振动,72小时等效10年车规寿命;

实时监控:AI算法诊断栅极电压漂移(Vth),预警氧化层失效。

行业突破:

老化后失效率<20ppm,较传统方案降低50%。

四、行业趋势与测试标准演进

1. 高压化:10kV SiC MOSFET(如瞻芯电子新品)需12kV击穿电压验证,推动测试设备耐压至20kV;

2. 智能化测试:

AI驱动DPT分析,动态优化开关频率;

数字孪生模型预判老化失效点。

3. 标准升级:

JEDEC JC-70:宽带隙器件专用标准,新增SiC栅极稳定性测试项;

ISO 21498:车用大电流模块测试规范,强制要求多轴振动耦合。

大电流SiC功率器件的测试已从“单一参数验证”迈向多物理场耦合可靠性评估。鸿怡电子等企业通过高精度芯片测试座、智能老化系统及AI分析平台,为新能源汽车、光伏产业提供从芯片到模块的全栈测试保障。未来,随着SiC向20kV/千安级发展,测试技术将聚焦光电子融合探针与量子传感校准,进一步支撑能源革命的核心硬件创新。