一、IC老化板核心作用与可靠性验证工况需求

1.核心作用

老化板是模拟产品在极限工况下长期运行的可靠性验证载体,核心价值在于:

早期失效筛选:通过高温、高压、高湿等应力加速缺陷暴露,剔除MTBF<10万小时的早期失效品(如芯片封装裂纹、焊点虚接)。

寿命预测:基于阿伦尼乌斯模型(加速因子AF=e^(Ea/k(1/Ta-1/Tu))),通过1000小时HTOL数据推算10年使用寿命。

参数稳定性验证:监测电压、频率、功耗等参数漂移(如车规芯片温漂<5%),确保长期运行一致性。

2.不同领域工况需求|领域|核心工况|典型参数| |----------------|---------------------------------------------|-----------------------------------------------------------------------------| | 车规电子| 宽温域(-40℃~150℃)、振动(20g RMS)、电压波动(9-16V) | 温度循环500次,电压过冲±20%,振动频率10-2000Hz | | 工业控制 | 高温(85℃持续)、粉尘/油污、电压暂降(0.5s 40%) | HTOL@85℃ 1000小时,绝缘电阻>100MΩ,防护等级IP67 | |消费电子| 高温高湿(85℃/85%RH)、快速温变(20℃/min) | HAST@130℃/85%RH 24小时,功耗波动<10% | | 医疗设备| 灭菌耐受(EO/辐照)、生物相容性、低温(-20℃存储) | 环氧乙烷灭菌后参数漂移<3%,细胞毒性测试OD值≤0.125 | | 功率器件 | 大电流(50A+)、高dv/dt(>50V/ns)、结温波动(ΔTj=100℃) | 功率循环10万次,Rds(on)漂移<10%,寄生电感<10nH |

二、HAST/HTOL老化板技术定义与核心差异

1.技术定义

HTOL(高温工作寿命测试)

在额定电压/电流下,将器件置于高温环境(如125℃/175℃)持续运行1000-3000小时,监测参数稳定性。核心指标:温度均匀性±1℃,电压精度±0.1%,电流纹波<1%。

HAST(高加速应力测试)

通过高温(110-130℃)、高压(2-3atm)、高湿(85%RH)的组合应力,加速验证器件封装密封性和抗腐蚀能力。

典型条件:130℃/85%RH/2atm,持续96-240小时,漏电流增幅<50%。

2.核心差异对比| 项目 | HTOL | HAST | |----------------|-----------------------------|-----------------------------| | 应力类型 | 单一高温+电应力 | 温/湿/压多场耦合应力 | | 加速机制| 热激活失效(如金属迁移、氧化) | 湿热扩散+压力渗透(如封装吸水、引脚腐蚀) | | 测试目的 | 长期工作稳定性验证 | 封装可靠性与防潮能力验证 | | 典型应用 | 芯片、LED、电容等电子器件 | BGA/CSP封装芯片、MEMS传感器、功率模块 |

三、HAST/HTOL老化板制造工艺与技术实现

1.材料选型

PCB基板: - HTOL:采用高Tg(>170℃)FR-4或聚酰亚胺基板(CTE≤15ppm/℃),如Isola 370HR,支持150℃长期运行。 - HAST:选用无卤素、低吸水率(<0.1%)材料,如Nelco N4000-13,表面涂覆聚对二甲苯防潮层(厚度5-10μm)。

连接器: - 高电压:采用镀金香蕉插头(耐压>1000V),绝缘间距≥4mm,爬电距离符合UL94 V-0标准。 - 高精度:弹簧探针(如INGUN GT176),接触电阻<10mΩ,插拔寿命>10万次。

2.关键工艺

热管理设计: - 均热层:HTOL老化板集成热管/VC均热板(热阻<0.1℃·cm²/W),配合强制风冷(风速5m/s),实现温度均匀性±1℃。 - 密封结构:HAST老化板采用不锈钢框架+硅橡胶密封圈(压缩率20%),压力泄漏率<0.1atm/h。

电气设计: - 高电压隔离:通过光耦(如TLP185)实现强弱电隔离,耐压>4kVrms,漏电流<1μA。 - 多通道同步:采用12位ADC(如AD7606)实现64通道数据同步采集,采样率10kSPS,精度±0.05%。

3.功能模块

温控系统: - HTOL:PID算法控制加热片(功率密度5W/cm²),响应时间<10℃/min,超温保护精度±2℃。 - HAST:压力传感器(精度±0.5%FS)+湿度传感器(精度±2%RH)联动控制,实现温/湿/压闭环调节。

电源模块: - 高电压:支持0-1000V可调直流电源(纹波<0.1%),配合过流保护(响应时间<1μs)。 - 高精度:LDO稳压(如TPS7A4901,噪声<10μVrms),满足精密IC的μA级电流测试。

数据监控: - 实时采集:通过RS485/CAN总线上传电压、电流、温度数据,支持远程中断(响应时间<50ms)。

异常报警:阈值触发蜂鸣器+LED指示灯,同时发送TCP/IP报警信息(延迟<1s)。

四、鸿怡HAST/HTOL老化板关键应用

1.车规芯片验证

应用场景:MCU(如英飞凌AURIX)、传感器芯片(如博世加速度计)的AEC-Q100认证测试。

技术实现: - 宽温域:-40℃~150℃循环,HTOL老化板的碳纤维支撑件(CTE 4.5ppm/℃)避免热膨胀导致的探针接触失效。

多应力耦合:同步施加1.2倍额定电压(如5V→6V)和150℃高温,监测寄存器翻转率<1e-9次/小时。

2.功率器件测试

应用场景:SiC MOSFET(如Wolfspeed C3M0065090D)、IGBT模块的AEC-Q101认证。

技术实现:

大电流支持:IC老化板铜箔厚度10oz(175μm),配合镀锡导流柱(直径5mm),承载50A持续电流(温升<10℃)。

动态测试:集成双脉冲电路(上升沿<50ns),在HAST环境下验证开关损耗(Eon=200μJ)的稳定性,漂移<5%。

3.存储芯片老化

应用场景:DDR5颗粒(如美光MT60A1G48D4)、3D NAND(如三星K96AFO8U1M)的JEDEC认证。

技术实现: - 高频信号:HTOL老化板采用微带线设计(特性阻抗50Ω±5%),支持4800MT/s数据速率,眼图余量≥0.3UI。

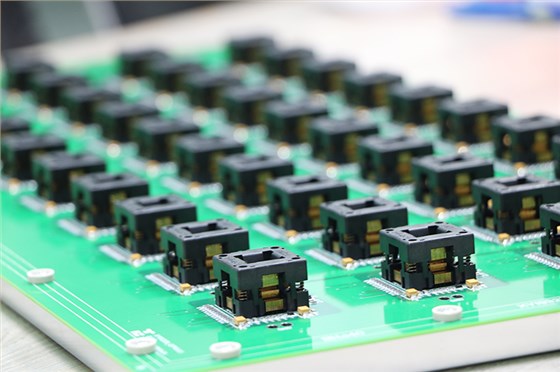

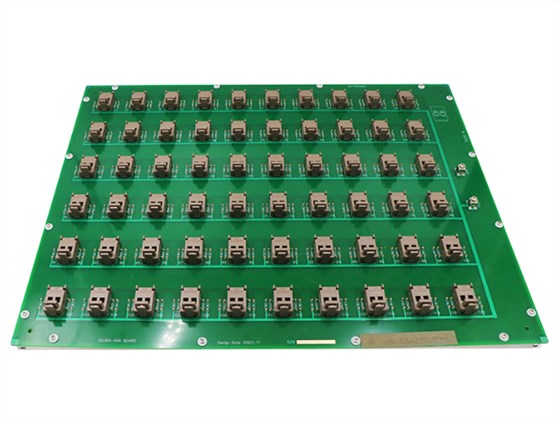

多工位并行:64工位老化板(尺寸300×400mm),单日处理量达10万颗,误码率监测精度1e-16。

4.医疗器件认证

应用场景:植入式芯片(如脑机接口IC)、医疗传感器的ISO 13485合规测试。

技术实现: - 生物相容性:IC老化板表面涂覆聚对二甲苯涂层(通过USP Class VI认证),灭菌后离子析出<5ppm。 - 低温存储:-20℃环境下验证数据保持能力(如EEPROM擦写10万次后数据丢失率<0.01%)。

五、行业挑战与创新方向

1.技术挑战

多场耦合均匀性:HAST环境下,温/湿/压梯度需控制在±1%以内,现有密封结构的压力均衡时间>30分钟。

高电压绝缘设计:1000V以上测试时,爬电距离需满足IEC 60664-1(污染等级3),传统PCB材料难以满足长期可靠性。

智能化需求:海量测试数据(单工位日产生1GB数据)需实时分析,传统人工判读效率低(误判率>5%)。

2.创新方向

材料创新: - 采用陶瓷基板(Al?O?/AlN)替代PCB,耐高压(>5kV/mm)、低吸水率(<0.01%),适用于10kV级功率器件测试。 - 开发形状记忆合金探针(如Ni-Ti合金),在-65℃~200℃范围内保持接触力稳定(波动<10%)。

系统集成: - 嵌入边缘计算模块(如Nvidia Jetson),实时分析参数漂移趋势,预测剩余寿命(精度>90%)。 - 集成机器视觉系统,自动检测焊点裂纹(分辨率<50μm),替代人工AOI检测。

绿色制造: - 设计可回收老化板(模块化结构,材料回收率>90%),符合欧盟RoHS 3.0标准。开发低功耗温控方案(如相变材料替代加热片),能耗降低40%。

鸿怡HAST/HTOL老化板通过材料创新、多场耦合设计和智能化集成,成为车规、功率、存储等领域可靠性验证的核心载体。其技术优势不仅体现在高精度工况模拟(如±1℃温控、±0.1%电压精度),更通过自动化数据监控和行业定制化方案(如医疗级生物相容性设计),帮助客户加速认证流程、降低测试成本。随着电子器件向高压化、集成化发展,IC老化板的技术创新将成为保障产品长期可靠性的关键基础设施。

新能源汽车车规芯片DFN封装MOS场效应管\大功率管 测试座_PDFN芯片老化座

新能源汽车车规芯片DFN封装MOS场效应管\大功率管 测试座_PDFN芯片老化座 GDDR5探针测试座 BGA178测试架 夹具 工装 2.8GHz高频测试

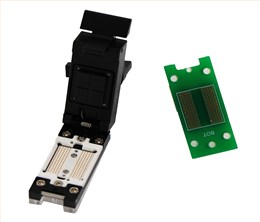

GDDR5探针测试座 BGA178测试架 夹具 工装 2.8GHz高频测试 QFN测试烧录座 QFN自动设备用ATE测试座 烧录座芯片转换座

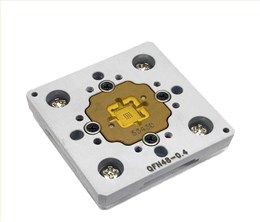

QFN测试烧录座 QFN自动设备用ATE测试座 烧录座芯片转换座 大电流弹片微针模组

大电流弹片微针模组