LCC(Leadless Chip Carrier)、CLCC(Ceramic Leaded Chip Carrier)和PLCC(Plastic Leaded Chip Carrier)封装芯片因其结构差异和应用场景的多样性,在工业控制、汽车电子、通信设备及消费电子领域占据重要地位。为确保其性能与可靠性,需通过导通测试、功能性测试、高性能测试、可靠性测试、逻辑测试等多维度验证。本文将结合鸿怡电子测试座、老化座及烧录座的关键技术,系统解析测试方法、标准与实践应用。

一、封装类型与核心特性对比

1. LCC(无引脚芯片载体)

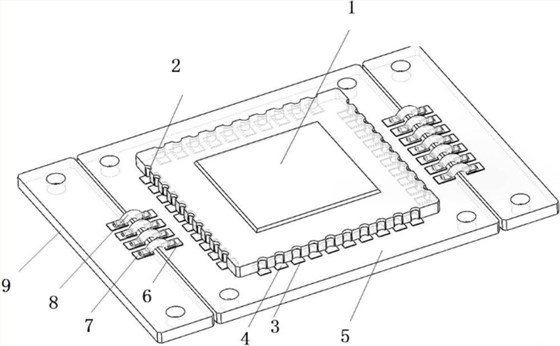

结构:无引脚设计,底部焊盘直接与PCB连接,封装体积小、密度高。

应用场景:移动设备、高频电路(如5G射频模块)、智能穿戴设备。

测试难点:高频信号完整性(寄生电感需<0.1nH)、微间距适配(焊盘间距低至0.4mm)。

2. CLCC(陶瓷引脚芯片载体)

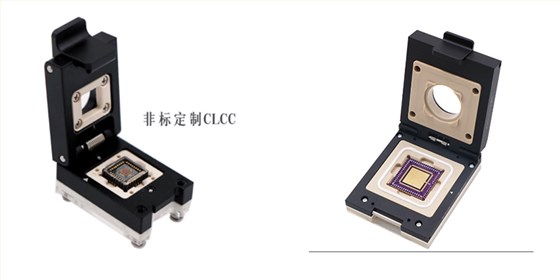

结构:陶瓷材质,引脚布局于两侧,耐高温、抗震性强。

应用场景:汽车电子(ECU控制模块)、航空航天(极端环境数据处理)。

测试难点:高温环境稳定性(测试温度需达-55℃~175℃)、抗机械应力验证。

3. PLCC(塑料引脚芯片载体)

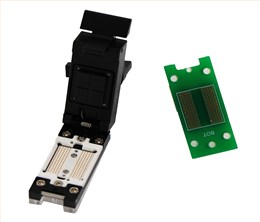

结构:塑料材质,引脚呈“J”形分布于四周,散热性能优异。

应用场景:工业控制器、通信基站、存储器模块。

测试难点:多引脚接触稳定性(引脚数可达84个)、长期老化耐受性。

二、核心测试项与标准

1. 导通测试

定义:验证芯片引脚/焊盘与PCB的电气连通性,排除开路、短路及虚焊缺陷。

测试方法:

四线法:精度±0.1mΩ,适用于低阻值焊点检测。

X射线检测(AXI):检测焊球空洞率(≤25%)与裂纹(JESD22-B111标准)。

鸿怡电子解决方案:翻盖式芯片测试座配备双头铍铜探针,接触电阻<50mΩ,支持0.4mm间距,适配PLCC多引脚检测。

2. 功能性测试

定义:验证芯片逻辑功能与协议兼容性(如CAN总线、I2C接口)。

测试方法:

ATE(自动测试设备):集成多通道信号源,支持并行测试(吞吐量>1000片/小时)。

边界扫描(JTAG):覆盖率≥95%,用于复杂SoC芯片内部逻辑验证。

测试条件:电压范围覆盖1.8V~50V,温度扩展至-40℃~125℃(车规级AEC-Q100标准)。

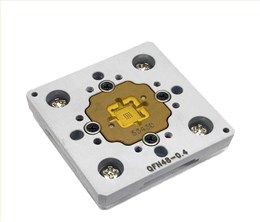

3. 高性能测试

定义:评估高频响应、散热效率及动态功耗。

测试方法:

TDR(时域反射计):测量信号路径阻抗(50Ω±5%),识别阻抗突变点。

热成像分析:监测结温分布,确保满载工况下温度≤105℃(JESD51-14标准)。

鸿怡电子解决方案:同轴探针结构寄生电感<0.1nH,支持40GHz高频测试,适配LCC封装高频需求。

4. 可靠性测试

定义:模拟极端环境与长期使用工况,验证寿命与失效阈值。

测试项与标准:

HTOL(高温工作寿命测试):125℃下运行1000小时,参数漂移<10%(AEC-Q100标准)。

温度循环测试:-55℃↔125℃循环1000次,验证封装抗热疲劳性(MIL-STD-883标准)。

鸿怡电子芯片老化座:集成热电偶与碳纤维基板,宽温域(-40℃~170℃)下保持±5μm对位精度,支持车规级CLCC芯片验证。

5. 逻辑测试

定义:通过边界扫描与静态时序分析,验证内部电路正确性。

测试方法:

JTAG边界扫描:访问内部寄存器,覆盖率≥95%。

静态时序分析(STA):验证关键路径延迟(如Setup/Hold Time)。

鸿怡电子烧录座:集成边界扫描链与CRC校验算法,支持10Gbps速率烧录,良率>99.99%。

三、LCC芯片测试座与国产化突破

1. 鸿怡电子LCC芯片测试座关键技术

精密探针设计:铍铜探针镀金工艺,插拔寿命>1.5万次,单针压力30g,适配PLCC多引脚接触需求。

宽温域兼容性:碳纤维-殷钢复合基板(CTE 4.5ppm/℃),确保高温下无接触形变。

智能化集成:支持PCIe 5.0协议,AI算法动态补偿探针磨损,误判率<0.01%。

2. 应用场景案例

汽车ECU控制模块(CLCC):高温老化座模拟125℃连续运行,通过热电偶实时监测结温漂移,故障定位至引脚级。

5G射频前端(LCC):同轴探针测试座支持40GHz信号完整性测试,反射损耗<-25dB@10GHz,确保高频性能达标。

四、未来趋势与挑战

1. 高频化与三维集成:针对LCC封装毫米波通信需求,开发120GHz同轴探针;适配3D IC堆叠封装,攻克TSV互连检测难题。

2. 智能化测试生态:引入MES系统实现全流程追溯,结合大数据预测芯片老化曲线,优化测试策略。

3. 绿色制造:推动无铅焊料与环保清洗工艺,降低测试环节碳排放。

LCC/CLCC/PLCC封装芯片的全面测试技术是保障其可靠性与性能的核心。鸿怡电子芯片测试座通过精密阻抗匹配、宽温域兼容设计与智能化测试集成,为车规级、工业级芯片提供了高精度验证方案。未来,随着封装技术向高密度、高频化演进,国产测试设备将在技术创新与产业链协同中发挥关键作用,推动中国半导体产业迈向全球高端市场。

(注:本文技术参数参考自JEDEC、AEC-Q标准及鸿怡电子公开技术资料。)

新能源汽车车规芯片DFN封装MOS场效应管\大功率管 测试座_PDFN芯片老化座

新能源汽车车规芯片DFN封装MOS场效应管\大功率管 测试座_PDFN芯片老化座 GDDR5探针测试座 BGA178测试架 夹具 工装 2.8GHz高频测试

GDDR5探针测试座 BGA178测试架 夹具 工装 2.8GHz高频测试 QFN测试烧录座 QFN自动设备用ATE测试座 烧录座芯片转换座

QFN测试烧录座 QFN自动设备用ATE测试座 烧录座芯片转换座 大电流弹片微针模组

大电流弹片微针模组